冷轧乳化液废水处理破乳剂选型与流程工艺

时间:2025-09-26 16:22:13

来源:

浏览|:215次

冷轧乳化液废水是钢铁冷轧工艺中产生的典型难处理工业废水,其成分复杂,含有大量矿物油、乳化剂、表面活性剂及少量金属离子,形成的乳状液具有较高的稳定性,若直接排放会对水体环境造成污染,且难以通过常规沉淀、过滤等工艺实现有效处理。破乳剂作为破坏冷轧乳化液稳定体系的核心药剂,其科学应用与配套处理流程的优化,成为实现冷轧乳化液废水有效净化的关键技术路径。

冷轧乳化液废水的特殊乳状液结构,决定了破乳剂需针对性发挥作用。这类废水之所以难以处理,核心在于乳化剂分子在油水界面形成了紧密的吸附膜,且表面活性剂通过电荷排斥作用使油滴保持分散状态,形成稳定的水包油型乳状液。破乳剂的作用机制需准确匹配这一结构特点:一方面,破乳剂分子需具备更强的界面活性,能够快速取代油水界面上的乳化剂分子,破坏原有的吸附膜结构;另一方面,通过电荷中和或架桥作用,削弱油滴间的排斥力,促使油滴相互碰撞、凝聚形成较大油珠,为后续分离创造条件。针对冷轧乳化液废水的特性,常用于此类废水处理的破乳剂多为复配型或阳离子型,复配型破乳剂可通过多种组分的协同作用,兼顾界面膜破坏与油滴凝聚效果,而阳离子型破乳剂则能有效中和废水体系中的负电荷,快速打破电荷平衡,尤其适用于含表面活性剂较多的冷轧乳化液废水。

破乳剂的应用需结合预处理工艺,为破乳效果奠定基础。冷轧乳化液废水中常含有少量金属碎屑、悬浮物等杂质,这些杂质不仅可能吸附部分破乳剂,降低药剂利用率,还可能在后续破乳过程中干扰油滴凝聚。因此,在投加破乳剂前,需先进行预处理:通过格栅过滤去除较大颗粒杂质,再利用调节池进行水质均化,控制废水的酸碱度与温度处于适宜破乳的范围。酸碱度对破乳剂活性影响显著,若废水 pH 值过高或过低,可能导致破乳剂分子结构改变,降低其界面活性;而温度过高可能加速乳化液的二次乳化,温度过低则会减缓破乳反应速率,通常需将废水 pH 值调节至中性或弱酸性,温度控制在常温区间,确保破乳剂能稳定发挥作用。预处理完成后,将废水引入破乳反应池,采用分段投加方式加入破乳剂:先投加少量破乳剂进行初步界面膜破坏,搅拌混匀后静置短时间,再补加适量破乳剂促进油滴凝聚,避免一次性大量投加导致药剂浪费或局部反应过度。

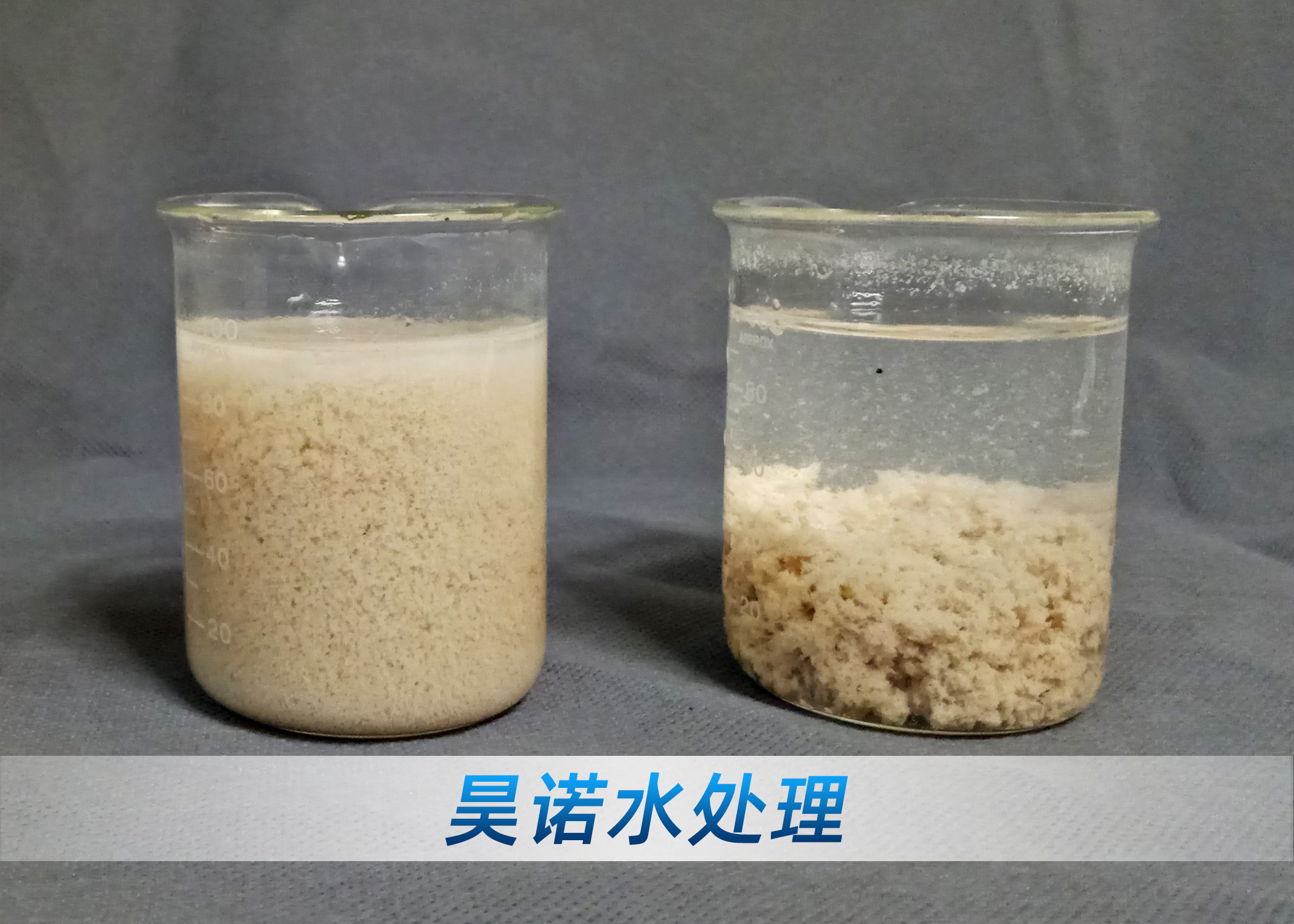

破乳后的分离工艺与破乳剂效果的协同优化,是提升处理效率的关键。破乳反应完成后,废水体系中形成了明显的油相、水相及少量污泥,需通过有效分离工艺实现油水彻底分离。常用的分离方式包括重力沉降、气浮分离与离心分离,其中气浮分离因能快速捕捉微小油珠,与破乳剂形成的凝聚油滴适配性更强,在冷轧乳化液废水处理中应用广泛。在气浮分离过程中,需控制好溶气压力与释放方式,确保产生的微小气泡能与破乳后的油珠充分接触,携带油珠上浮至水面形成浮油层,再通过刮油装置将浮油收集回收,实现资源再利用。离心分离则适用于对处理效率要求较高的场景,通过高速旋转产生的离心力,快速实现油水两相分离,但需注意破乳后油珠的粒径需达到离心分离的要求,因此需在破乳阶段控制好破乳剂投加量,避免油珠粒径过小影响分离效果。

破乳剂应用后的深度处理,是确保废水达到标准的重要环节。经破乳、分离工艺处理后,废水中仍可能残留少量乳化油、破乳剂降解产物及溶解性有机物,需进一步深度处理。常用的深度处理工艺包括生化处理、吸附处理与高级氧化处理:生化处理通过微生物的代谢作用降解废水中的有机物,但若废水中残留破乳剂过多,可能抑制微生物活性,因此需在破乳阶段控制药剂投加量,确保残留量在微生物耐受范围内;吸附处理则利用活性炭、硅藻土等吸附材料,吸附残留的微量油分与有机物,适用于处理后水质要求较高的场景;高级氧化处理通过产生强氧化性自由基,彻底降解难生化有机物,可作为生化处理的预处理或深度处理补充工艺,确保出水水质稳定达标。

在破乳剂处理冷轧乳化液废水的过程中,还需注重工艺参数的动态调整与药剂的化选择。不同冷轧生产线产生的乳化液废水,其油含量、乳化剂种类可能存在差异,因此需根据实际水质情况调整破乳剂类型与投加量,通过小试确定工艺参数,避免因参数固定导致处理效果波动。同时,随着处理要求的提升,环境友好型破乳剂的应用成为趋势,这类破乳剂不仅需具备有效破乳性能,还应易于降解,且对后续生化处理系统影响较低,实现处理过程稳定有效。

综上所述,基于破乳剂的冷轧乳化液废水处理方法,需通过 “预处理 - 破乳反应 - 油水分离 - 深度处理” 的流程协同,结合废水特性选择适配的破乳剂类型,优化工艺参数与操作条件,既能实现油分的有效分离与回收,又能确保废水达到标准。这一处理方法不仅解决了冷轧乳化液废水的处理难题,还为工业难降解乳化废水的处理提供了可借鉴的技术思路,对推动钢铁行业水环境治理与资源循环利用具有重要意义。