切削液废液的处理及工业废水破乳剂的应用

时间:2025-07-10 16:39:34

来源:

浏览|:216次

在金属加工行业中,切削液作为冷却、润滑和防锈的关键介质被广泛使用,但随着使用时间的延长,切削液会因混入金属碎屑、油污及微生物滋生而失效,形成大量切削液废液。这类废液成分复杂,含有矿物油、表面活性剂、金属离子等污染物,若直接排放会污染环境,因此必须进行有效处理。破乳是切削液废液处理的核心环节,而工业废水破乳剂则是实现这一环节的关键材料。

切削液废液的特性与处理难点

切削液废液按成分可分为乳化液、半合成液和合成液三类,其中乳化液废液因含有大量乳化剂,形成稳定的油 - 水乳化体系,处理难度大。其主要特性包括:

稳定性强:乳化剂分子在油滴表面形成电荷保护层,使油滴均匀分散在水中,静置难以分层。

污染物浓度高:COD(化学需氧量)可达数万 mg/L,含油量常过 1000mg/L,同时含有铁、铜、铝等金属离子。

这些特性导致切削液废液处理面临两大难点:一是乳化体系难以破坏,油水分离效率低;二是污染物成分复杂,单一处理工艺难以达标。

工业废水破乳剂的作用原理与类型

破乳剂是通过破坏乳化液的稳定性,使油相和水相分离的化学药剂。其作用原理主要包括:

电荷中和:向带电荷的乳化液中加入反电荷破乳剂,中和油滴表面电荷,破坏双电层结构。

吸附桥联:破乳剂分子吸附在多个油滴表面,通过桥联作用使油滴聚集变大,沉降分离。

表面活性竞争:破乳剂与乳化剂竞争油滴表面位置,降低界面张力,促使油相凝聚。

适用于切削液废液处理的破乳剂主要有以下几类:

无机破乳剂:如硫酸铝、氯化铁、聚合氯化铝(PAC)等。这类破乳剂价格低廉,通过离子电荷中和作用破乳,适用于低浓度乳化液,但用量大,易产生大量污泥。

有机破乳剂:包括阳离子型、阴离子型和非离子型表面活性剂。阳离子型破乳剂(如十六烷基三甲基溴化铵)对含负电荷的乳化液破乳效果显著,常用于切削液废液处理;非离子型破乳剂(如聚醚类)则适用于高温或高盐环境。

复合破乳剂:由无机与有机破乳剂复配而成,兼具两者优势。例如 PAC 与阳离子聚丙烯酰胺(CPAM)复配,既能有效破乳,又能促进絮体沉降,大幅提升处理效率。

切削液废液的破乳处理工艺

切削液废液的处理通常需结合破乳、混凝、沉淀、过滤等工艺,典型流程如下:

预处理:通过格栅过滤去除废液中的金属碎屑和大颗粒杂质,减少对后续工艺的干扰。

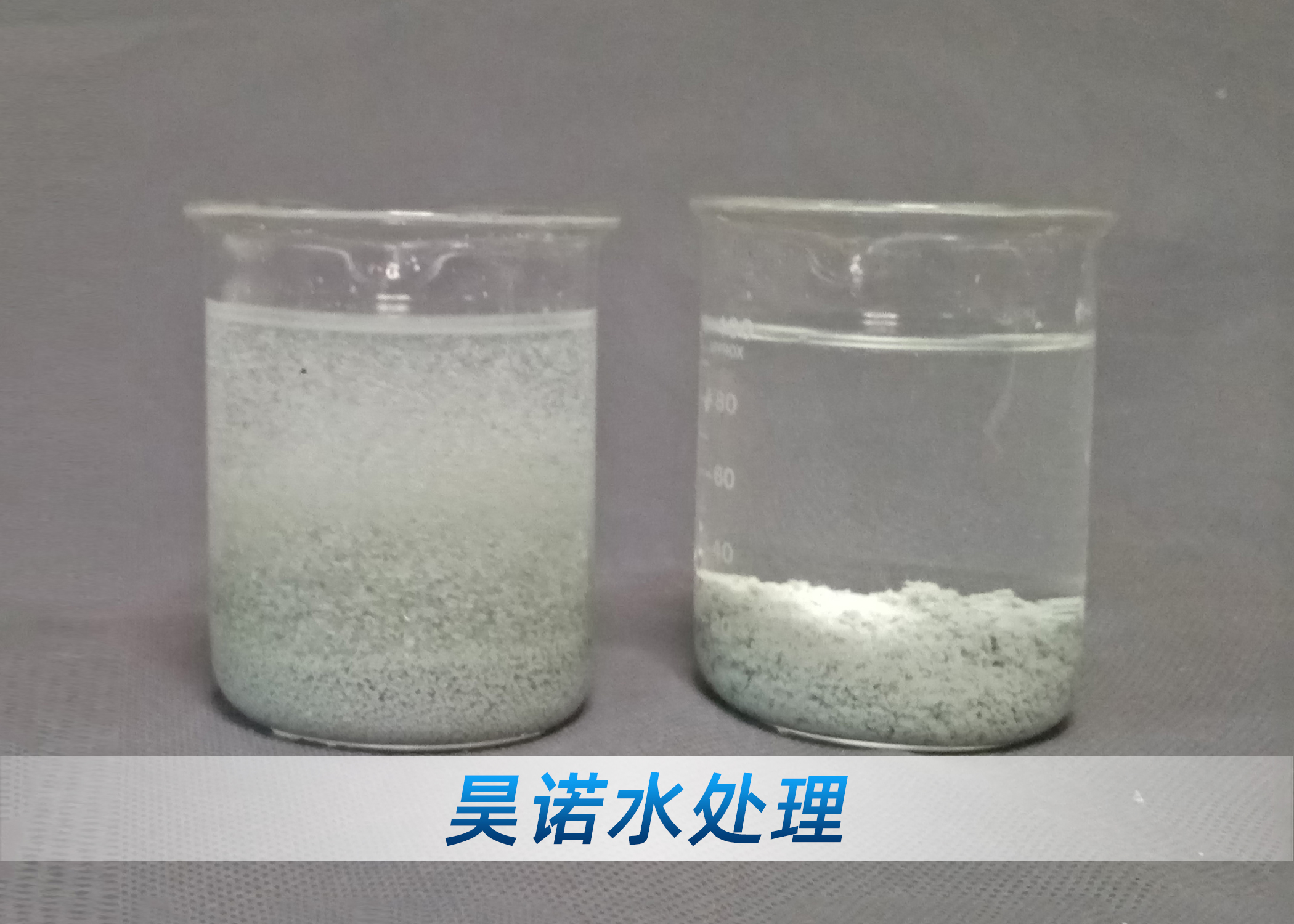

破乳反应:在废液中加入破乳剂,通过搅拌使药剂均匀混合,反应时间通常为 10-30 分钟。具体用量需根据废液性质通过小试确定,一般为废液质量的 0.1%-1%。

混凝沉降:破乳后加入混凝剂(如聚合硫酸铁),形成较大絮体,在沉淀池内实现油水分离,上层浮油可回收利用,下层污泥进行脱水处理。

深度处理:沉降后的出水若仍不达标,需进一步采用生化处理、膜过滤或高级氧化技术(如芬顿氧化),确保 COD、含油量等指标符合标准。

破乳剂选择的关键因素

在切削液废液处理中,破乳剂的选择需综合考虑以下因素:

废液类型:乳化液废液优先选择阳离子破乳剂,合成液废液可选用非离子破乳剂。

处理成本:无机破乳剂成本较低,但污泥产量大;有机破乳剂效率高,用量少,但价格较高,需平衡经济性与处理效果。

后续工艺兼容性:破乳剂不应引入新的污染物,以免影响生化处理中微生物的活性。

切削液废液的有效处理是金属加工行业实现生产的重要环节,而工业废水破乳剂在其中发挥着不可替代的作用。通过合理选择破乳剂类型、优化处理工艺,既能提高油水分离效率,又能降低处理成本。